خشککن پاششی (Spray Dryer)

مشخصات محصول :

- عملکرد: پیوسته

- میزان ورودی: 50 – 5000 کیلوگرم در ساعت

- نوع تبدیل: مایع به جامد (پودر)

- جنس: استیل 304 – 316

- دمای کاری: 25 – 300 سانتی گراد

- انرژی مصرفی: گاز – گازوئیل – برق

- قابلیت سفارشی سازی

- ویژگیها: عملکرد پیوسته – زمان خشک کردن کمتر – کیفیت محصول بهتر

خشک کردن اسپری یک روش خشک کردن است که در 30 تا 50 سال گذشته به شدت توسعه یافته است. مزایای منحصر به فردی را برای مواد خشک ارائه می دهد و در عین حال آنها را از تخریب محافظت می کند. این یک فرآیند بسیار متنوع است که می تواند در مقیاس آزمایشگاهی یا در کارخانه هایی که ده ها تن در ساعت تولید می کنند استفاده شود. فرآیند خشک کردن اسپری همچنین مزیت تولید پودری را دارد که گرانولومتری آن را می توان در محدوده تنظیم کرد و بنابراین خواص و سهولت کار با مواد خشک شده را تا حد زیادی افزایش می دهد.

خشککن پودری فرآیندی است که مایع یا دوغاب را با کمک گاز داغ به صورت سریع به پودرخشک تبدیل می کند. برای خشک کردن بسیاری از محصولاتی که به حرارت حساس هستند مانند غذاها و داروها و همچنین در محصولاتی که نیاز است اندازه ذرات را تنظیم کنیم از این مدل خشککن استفاده می شود. در مواقعی که محصول حاوی مایع های اشتعال زا باشد مانند اتانول به جای هوای گرم که حاوی اکسیژن است از نیتروژن به عنوان حامل انرژی استفاده می شود. ماشینسازی سامان گاهان در کنار تولید و تامین خشککن پودری، تامین کننده سایر تجهیزات این خط تولید مانند انواع اواپراتورها، کریستالایزرها، مبدل های حرارتی، تجهیزات تقطیر و سیستم های بازیابی حلال است.

|

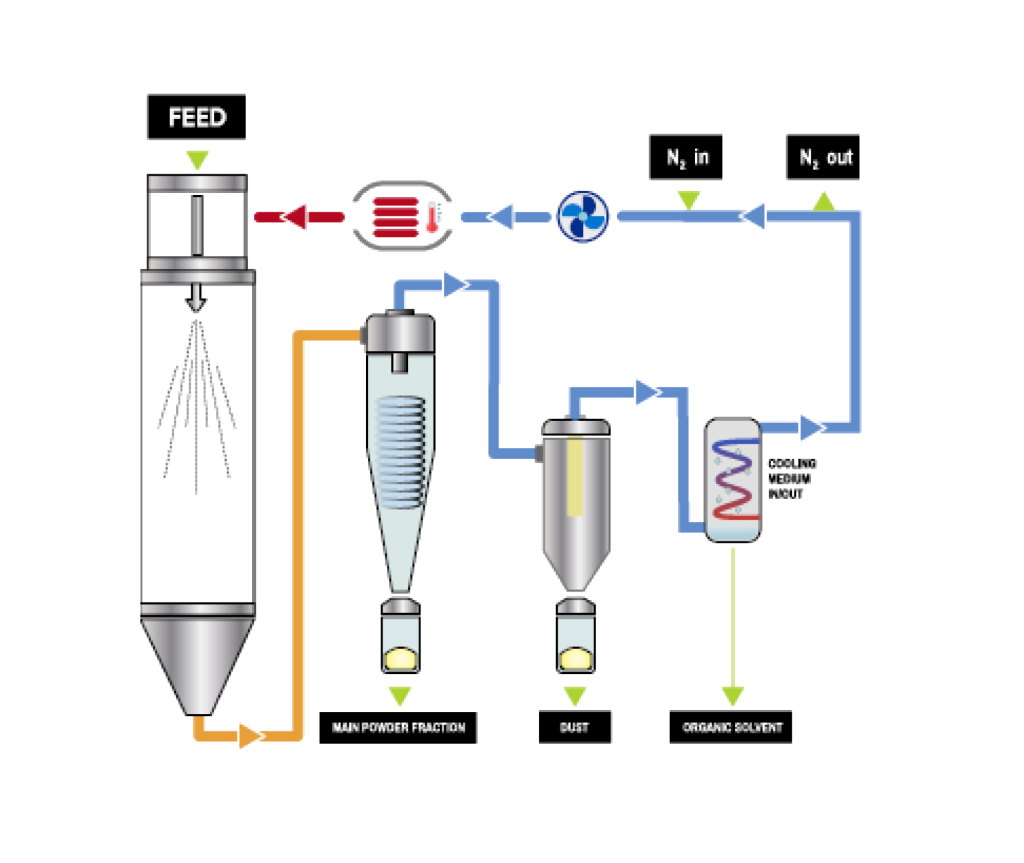

پیکربندی چرخه باز (حلقه باز) پیکربندی چرخه باز رایجترین، سادهترین و در نتیجه ارزانترین راهحل است. هوا از محیط بیرون فیلتر می شود (احتمالاً رطوبت زدایی می شود) و قبل از ورود به برج خشککن گرم می شود. جداسازی محصول با سیکلون و فیلتر کیسه ای انجام می شود، سپس گاز به اتمسفر بازگردانده می شود. هنگامی که خطر انفجار به دلیل خود ماده یا حلال مورد استفاده وجود نداشته باشد، یا در صورت مشکلات زیست محیطی یا تخریب محصول در صورت تماس با منابع اکسیژن استفاده می شود. |

پیکربندی چرخه بسته (حلقه بسته) طرح حلقه بسته در عوض شامل گردش مجدد گاز گرمایشی است که سپس به درستی از بخارات و گرد و غبار در خروجی فرآیند پاک می شود. گرد و غبارها با سیستم های سیکلون و فیلترها حذف می شوند و بخارات حلال از طریق کندانسور حذف می شوند. این پیکربندی برای استفاده از نیتروژن به عنوان گاز فرآیند به جای هوای محیط موثر است. بنابراین می توان از فرآیند خشک کردن اسپری تحت شرایط خاصی مانند: • وجود مواد سمی • تشکیل مخلوط هایی با قابلیت انفجاری در هوا • استفاده از حلالهای آلی قابل اشتعال (مانند استون، اتانول، دی کلرومتان) • وجود محصولات حساس به اکسیداسیون در مجاورت هوا |

|

|

خشککن پاششی املاح داخل مایع را با تبخیر حلال به جامد تبدیل می کند. معمولاً از یک سیکلون برای جمع آوری جامد استفاده می شود. به کمک یک نازل جریان مایع ورودی را به یک جریان هوای داغ اسپری می شود که سپس حلال بخار می شود و با تبخیر رطوبت قطرات، مواد جامد تشکیل می شوند. برای به حداکثر رساندن انتقال حرارت و سرعت تبخیر حلال، معمولاً از یک نازل برای کوچک کردن قطرات تا حد امکان استفاده می شود. بسته به نازل، اندازه قطرات می تواند از 20 تا 180 متر متفاوت باشد. دو نوع نازل وجود دارد: نازل های فشار قوی تک سیال و نازل های دو سیال که یک سیال مایع برای خشک شدن و دیگری گاز فشرده است.

خشک کردن با اسپری در تولید دارو برای پخش یکنواخت مواد فعال دارویی در یک ماتریس پلیمری استفاده می شود. این حالت سطح انرژی مواد شیمیایی فعال (دارو) را افزایش می دهد و امکان پخش آسان دارو در بدن بیمار را فراهم می کند.

روش خشک کردن پاششی:

انواع مختلفی از فرآیندهای خشک کردن در دسترس است، اما خشک کردن با اسپری محبوب ترین است. این امر مستلزم پودر کردن (Atomization) مایع برای خشک شدن به قطرات ریز در محفظه خشک کردن است و اجازه می دهد تا قطرات در تماس مستقیم با گاز داغ محیط خشک کننده قرار بگیرند و با آن مخلوط شوند تا آب تبخیر شود و سپس آب از طریق جداسازی گاز از جامد جمع آوری شود. برای اتمیزه کردن مایع یکی روشهای زیر قابل استفاده می باشد.

- پودر کردن با جریان هوا، که از هوای فشرده یا بخار آب برای اتمیزه کردن مایع مواد استفاده می کند.

- پودر کردن با فشار، که از یک پمپ فشار بالا استفاده می کند تا مایع مواد را با سرعت زیاد از نازل خارج کند و در نتیجه غبار ایجاد شود.

- پودر کردن چرخشی، که در آن مواد مایع به دیسک چرخان پرسرعت (7000–28000 دور در دقیقه) وارد میشود، سپس به سرعت به بیرون پرتاب میشود و پودر میشود. تولید رنگسازی این مدل پودر کردن را ترجیح می دهد، زیرا اثر خوبی دارد، زمان کمی می برد و بهرهوری نیروی کار بالایی دارد. با این حال، نیاز به سرمایه گذاری قابل توجه و مصرف انرژی قابل توجهی دارد.

مزایای روش خشککن پاششی:

- فرآیند خشک شدن سریع

- امکان خشک کردن مواد به طور مستقیم به پودر

- سهولت تغییر معیارهای کیفیت محصول و تغییر شرایط خشک کردن

- کنترل شرایط بهداشتی به دلیل فشار منفی در محفظه خشککن

- جلوگیری از وزش گرد و غبار در اطراف کارگاه و افزایش خلوص محصول

- اپراتورهای کمتر و راندمان تولید بالاتر

- محصولات باکیفیت با ظرفیت تولید بالا (صدها تن اسپری را می توان در یک ساعت)

معایب روش خشککن پاششی:

- ماشین آلات پیچیده

- فضای وسیع کاری

- نیاز به سرمایه گذاری مالی بالا

- مصرف انرژی بالا و راندمان حرارتی پایین

موارد استفاده از خشککن پاششی:

روش خشک کردن اسپری در بین مشتریان در صنایع دارویی و غذایی محبوبیت خاصی دارد زیرا دستگاه های خشککن پودری می توانند معیارهای GMP را در هر دو زمینه برآورده کنند و نتایج برتر را ارائه دهند. برای خشک کردن و دانه بندی داروها و غذاهای چینی و غربی خوب عمل می کند. گرانول های ساخته شده برای قرص، پر کردن کپسول، گرانول و نوشیدنی های جامد تجزیه قوی، سیالیت خوب و حلالیت سریع دارند و می توانند به طور مستقیم برای قرص، پر کردن کپسول، گرانول و نوشیدنی های جامد استفاده شوند.

در خشک کردن رنگ از فرآیند خشک کردن اسپری نیز استفاده می شود. پودر ریز، پودر فوق ریز، پودر بدون گرد و غبار و گرانول های توخالی را می توان با استفاده از آن به صورت خشک رنگ کرد.

نمونه هایی از کاربردهای خشک کردن با اسپری در زیر آورده شده است:

- شیر خشک

- پودر سفیده و زرده تخم مرغ

- پودر آب پنیر

- قهوه فوری

- خامه غیر لبنی

- کازئین

- طعم

- مواد شوینده، صابون. عوامل فعال سطحی

- آفت کش ها

- رنگدانه ها

- کودهای شیمیایی

- آنتی بیوتیک ها، واکسن، ویتامین ها، مخمر

- آنزیم ها

- پلیمرها

فرم سفارش دستگاه خشککن پاششی (Spray Dryer)

خواهشمندیم پس از پر نمودن فرم به همراه عکس و فیلم محصول مرطوب و خشک، به کمک یکی از راههای زیر برای ما بفرستید.

ایمیل: saman.gahan.co@gmail.com

واتساپ: 394 393 0 0913

تلگـــرام: 394 393 0 0913