درزمان طراحی و ساخت یک خشک کن دورانی که قرار است به صورت اختصاصی برای خشک کردن یک ماده به کار برده شود عوامل و پارامترهای زیادی باید در نظر گرفته شود. عواملی مانند چگالی ظاهری مواد، حساسیت حرارتی، اندازه ذرات و جریان پذیری ماده، در میان سایر پارامترها، همگی بیشتر تاثیر را بر رفتار مواد در خشک کن، و همچنین نحوه طراحی خشک کن برای کارکرد بهینه با این ویژگیها دارند. یکی از عوامل مهم در طراحی خشک کن روتاری که ارتباط مستقیم با ویژگی محصول نهایی دارد، نوع و جهت حرکت هوای خشک و گرم (گاز فرآیندی) است که با جهت حرکت ماده از خشک کن جریان می یابد.

خشک کن های دورانی یا روتاری که با بهره گیری از جریان هوا و به صورت مستقیم محصولات را خشک می کنند در دو مدل جریان موافق و جریان مخالف ارائه می شود.. هر دو گزینه از طریق تحقیق و توسعه گسترده به منظور به حداکثر رساندن راندمان حرارتی فرآیند خشک کردن بررسی و ارائه می شوند. انتخاب این که کدام مدل به بهترین وجه با فرآیند مطابقت دارد، بر اساس ویژگیهای ماده، و همچنین الزامات کلی فرآیند است، که درک نحوه عملکرد هر نمونه جریان هوا را مهم میسازد.

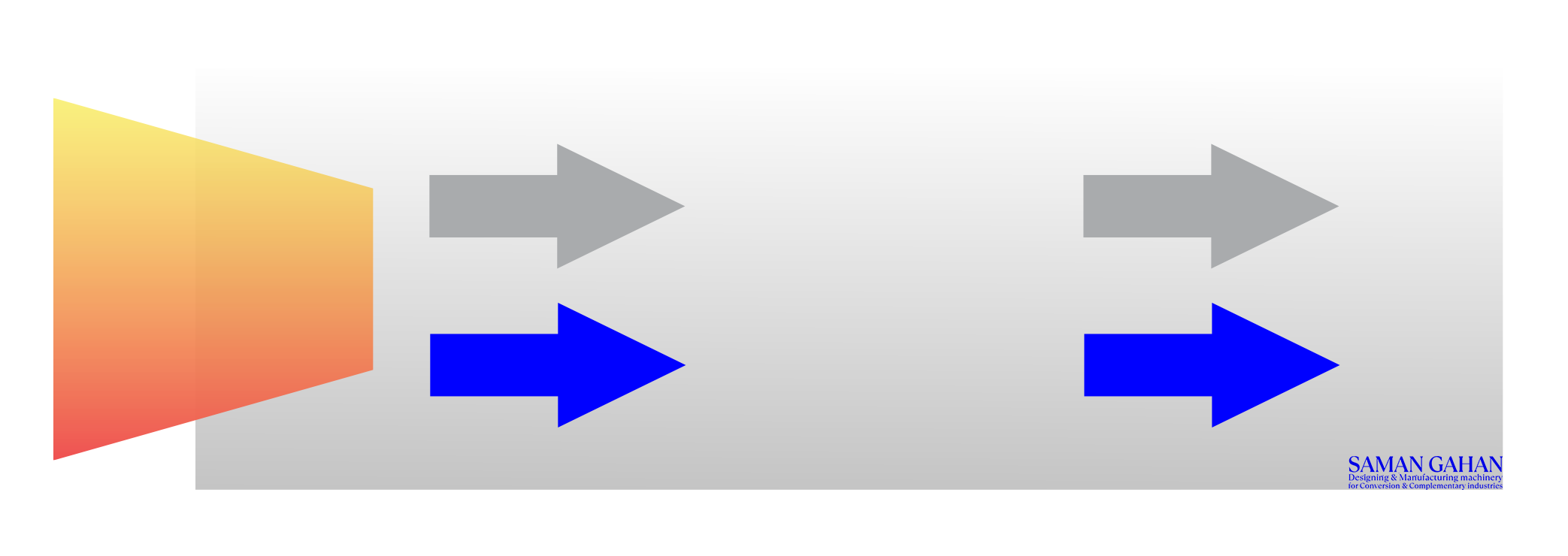

جریان موافق

در این مدل مسیر حرکت جریان هوا و مسیر حرکت محصول همسو و همراستا بوده و ورود جریان هوای گرم و محصول از یک سمت و خروج از سمت دیگر می باشد. بدین صورت هوای خشک با بالاترین دمای خود به محصول با کمترین دما و بیشترین رطوبت خود برخورد می کند و در انتها افت دما در هوا و مواد به وضوح قابل مشاهده است.

خشک کن جریان موافق بهترین گزینه برای موادی است که به حرارت حساس هستند و کیفیت محصول را حفظ می کنند (به همین دلیل بیشتر از80٪ از تمام خشک کن های دورانی به صورت جریان موافق طراحی می شوند)

موارد مصرف: کودهای شیمیایی، لجن زباله، سنگ معدن نیکل، خاک رس، محصولات غذایی، لجن شیمیایی، ماسه ها، سنگ معدنی، پلاستیک ها، کیک فیلتر، سنگ آهک

مزایا

یکی از پرکاربر ترین خشک کن های روتاری، مدل جریان موافق است که می توان مزایای زیر را دلایل اصلی انتخاب این مدل دانست.

حذف سریع رطوبت سطحی و آزاد

با وارد کردن ماده مرطوب و هوای گرم از یک طرف به صورت همزمان و دریک مسیر هم جهت، هوای گرم و خشک با ماده در مرطوب ترین حالت خود تماس پیدا می کند و در نتیجه رطوبت سطحی را به سرعت کاهش می دهد. به دلیل این خشککردن اولیه با سرعت بالا، خشککنهای همجریان برای موادی که سطح بالایی رطوبت آزاد دارند مانند شیشه، بهترین و بیشترین کاربرد را دارند. کاهش رطوبت سطحی مواد در ورودی درام باعث افزایش جریان حرکتی مواد از طریق درام می شود، چراکه مواد جامد در هنگام ریزش و آبشار شدن از بالههای خشک کن کمتر احتمال دارد به بدنه بچسبند.

ایده آل برای مواد حساس به حرارت

خشک کن با جریان موافق برای خشک کردن مواد حساس به حرارت ایده آل است. هنگامی که یک ماده به گرما حساس است، گرم شدن بیش از حد می تواند منجر به واکنش های ناخواسته، تغییر رنگ نامطلوب در محصول، تخریب محصول یا حتی خطر آتش سوزی شود. با استفاده از روش جریان موافق برای مواد حساس به حرارت، به آسانی می تون از انتقال حرارت بیش از حد به مواد جلوگیری کرد، زیرا پر انرژی ترین و داغ ترین هوا با مرطوبترین ماده در تماس قرار می گیرد و دمای مواد جامد با حرکت در خشککن کاهش مییابد.

کنترل دمای مواد جامد

از آنجایی که دمای مواد جامد به طور مستقیم با دمای هوای گرم ورودی به خشک کن ارتباط دارد، طراحی جریان موافق کنترل دمای مواد خشک شده را بسیار آسانتر میکند. در این روش تقریبا هوای خروجی از درام با مواد هم دما بوده و با تغییر میزان انرژی و تغییر دمای هوای ورودی به خشک کن تغییر دمای محصول خورجی را به راحتی می توان با اندازه گیری دمای هوای خروجی کنترل نمود. لذا این روش برای مواد حساس به گرما که باید در طول فرآیند خشک کردن زیر یک آستانه دمایی خاص نگه داشته شوند، ایده آل است.

بهبود طول عمر خشک کن

ورود مواد و هوای گرم و خشک (گاز فرآیند ) از یک سمت خشک کن باعث خنک شدن اولیه و سریع گاز فرآیند می شود که همین نکته دلیل اصلی آناست که پوسته خشک کن در دمای سطحی پایین تری کار کند. این دمای پایینتر، استرس روی پوسته درام را کاهش میدهد و عمر درام اصلی را افزایش میدهد.

به طور کلی، سیستم جریان موافق برای مواد حساس به حرارت بسیار مناسب است. کنترل بیشتری بر دمای مواد جامد و احتمال گرم شدن بیش از حد مواد را کاهش می دهد

از مزایای آن می توان به حذف سریع رطوبت آزاد و سطحی مواد اشاره کرد. این به آن معناست که باعث کاهش اولیه سریع رطوبت در فرآیند خشک کردن می شود. بنابراین در موادی که یکی از ویژگیهای مهم آن رطوبت سطح بالا است بسیار کارآمد است.

معایب

نقطه ضعف اصلی طراحی خشک کن به صورت جریان موافق این است که از نظر حرارتی و مصرف انرژی کارایی و بازدهی کمتری نسبت به جریان مخالف دارد، زیرا هوای خروجی (گاز فرآیند خروجی) خروجی هرگز نمیتواند خنکتر از دمای مواد جامد خروجی باشد و نیاز به صرف انرژی بیشتری برای حفظ دمای خروجی دارد. نیاز به اطمینان از اینکه دمای گاز خروجی از دمای مواد جامد بیشتر باشد، منجر به تلف شدن انرژی و مصرف سوخت بیشتر می شود.

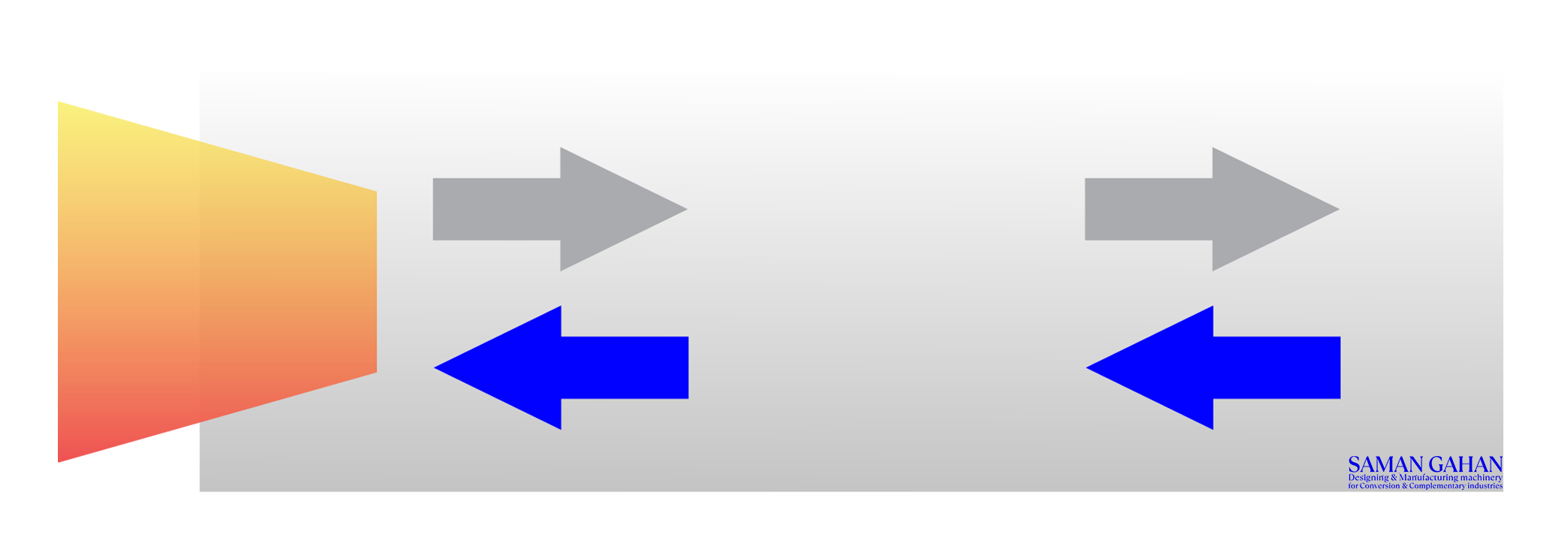

جریان مخالف

در مدل های جریان مخالف، همانطور که مشخص است برخلاف جریان موافق جهت حرکت هوای گرم از خروجی خشک کن به سمت ورودی و جهت حرکت محصول از ورودی به سمت خروجی خشک کن بوده که باعث می شود هوا بر خلاف مسیر حرکت محصول باشد. این حالت برای مواردی استفاده می شود که محصول با کمترین میزان رطوبت از خشک کن خارج گردد.

موارد مصرف:موادی با رطوبت کم با محدود و همچنین موادی که نیاز به نیروی حرارتی و دماهای بالا دارند مانند: ماسه های سیلیسی، خاک رس، ایلمنیت، سولفات آمونیوم، قند، سنگ آهک، گچ، کرایولیت، کلرید آمونیوم، سدیم گلوتامات، ماسه های ریخته گری، سنگ معدن کروم، سولفات آهن، کود فسفات ذوب شده

مزایا

از مزایای کلیدی استفاده از این روش بهرهوری بالا از میزان انرژی و همچنین ایجاد دمای بالا در مواد می باشد.

حذف تدریجی رطوبت

از آنجایی که این ماده در گرم ترین حالت کم آبی خود با داغ ترین گاز فرآیند تماس پیدا می کند، بنابراین روش جریان مخالف برای مواد با رطوبت محدود ایده آل است. موادی که دارای رطوبت کمی هستند معمولا تحت تأثیر “تبخیر آنی” رطوبت آزاد قرار نمی گیرند، در عوض نیاز به گرمایش تدریجی بیشتری برای بیرون کشیدن رطوبت از داخل را دارند.

قابلیت حرارتی بالا

به طور مشابه، موادی که برای آزاد کردن رطوبت خود به دمای بالا نیاز دارند نیز بهتر است در یک خشک کن دوار جریان مخالف قرار گیرند، زیرا مواد جامد در اواخر فرآیند خشک کردن با گرمترین و پر انرژیترین هوا تماس پیدا می کنند.

راندمان حرارتی بالا (دمای پایین هوای خروجی)

خشک کن های جریان مخالف اغلب به دلیل بهرهوری آنها انتخاب می شوند، زیرا گرمای بیشتری برای خشک کردن مواد جامد صرف می شود به عبارت دیگر، از آنجایی که در خشک کنهای جریان مخالف دمای هوای خروجی به شدت کاهش می یابند نشان دهنده آن است که بیشتر انرژی همراه با هوای گرم به مواد منتقل می گردد و به همین علت سوخت کمتری مورد نیاز است و انرژی اضافی در هوای خروجی هدر نمی رود.

توجه به این نکته ضروری است که دمای هوای خروجی باید همیشه بالاتر از نقطه شبنم باشد. پتانسیل رسیدن دمای هوای خروجی به نقطه شبنم با روش جریان مخالف به شدت بالا است و باید با دقت مدیریت شود. اگر اجازه داده شود دما به نقطه شبنم برسد، تراکم رطوبت می تواند در کانال خروجی ایجاد شود و سیستم را مسدود کند. این امر به ویژه در صورتی محتمل است که کانال کشی عایق بندی نشده باشد.

معایب

از معایب اصلی این روش می توان به دو نکته مهم کنترل کمتر بر دمای مواد و پتانسیل بیشتر برای گرم شدن بیش از حد مواد دانست.

کنترل کمتر بر دمای مواد خروجی

در حالی که رابطه مستقیمی بین مواد و هوای گرم (گاز فرآیند) در طراحی جریان موافق وجود دارد، در روش جریان مخالف کنترل دمای مواد خروجی در مواجه با گاز فرآیند بسیار دشوارتر است.

خطر گرمای بیش از حد

از آنجایی که مواد جامد در خشکترین حالت خود با داغ ترین گاز تماس پیدا می کنند، جریان مخالف گرم شدن بیش از حد مواد را آسان تر می کند.

اگر دمای گاز ورودی برای جلوگیری از گرم شدن بیش از حد مواد پایین بیاید، سوخت بیشتری مورد نیاز خواهد بود، زیرا هوای بیشتر باید وارد شود که نیاز به انرژی بیشتری برای گرم شدن دارد که می تواند صرفه جویی اولیه انرژی را کاهش دهد.

چند نکته مهم در خصوص جریان هوا

چند نکته دیگر در مورد جریان هوا وجود دارد که که مستقیما با روش انتخاب شده مرتبط نیست ولی باید در طول فرآیند طراحی در نظر گرفته شود:

آیا از محفظه احتراق استفاده کنید یا خیر

محفظه های احتراق اغلب با خشک کن های چرخشی مستقیم به منظور جلوگیری از تماس مستقیم بین شعله مشعل و مواد در حال ورود استفاده می شوند. این امر هنگام کار با مواد حساس به گرما یا موادی که در صورت قرار گرفتن در معرض تابش اضافی شعله ممکن است ترکیبات نامطلوبی ایجاد کنند، سودمند است.

بازیابی گازهای خروجی

هنگام استفاده از محفظه احتراق، گاهی اوقات می توان هوای گرم ثانویه را از طریق گازهای خروجی بازیابی شده از خشک کن تامین کرد. از آنجایی که این هوا قبلا گرم شده است، می توان برای گرم کردن هوای ثانویه از آن بهره برد. اگر سیستم به درستی طراحی شود، می توان جهت صرفه جویی در انرژی از آن کمک گرفت.

نتیجه

درک نحوه عملکرد هر روش در خشک کن عامل مهمی در طراحی کارآمدترین خشک کن دورانی (rotary) باست که هر روش مزایا و معایب منحصر به فردی را ارائه می دهد. ماشینسازی سامان گاهان پیشنهاد می کند که برای خشک کردن هر ماده یک فرآیند تحقیق و توسعه را در مرکز آزمایشات این شرکت برای درک بهتر خواص آن ماده طی کند. اطلاعات به دست آمده از طریق روش های آزمایشی اثبات شده به ما این امکان را می دهد که کارآمدترین و سودمندترین سیستم خشک کردن را برای نیازهای مواد مشتری خود طراحی کنیم. برای کسب اطلاعات بیشتر در مورد خشک کردن جریان موافق یا جریان مخالف، همین امروز با ما تماس بگیرید!